磁粉檢測中磁粉探傷儀的原理

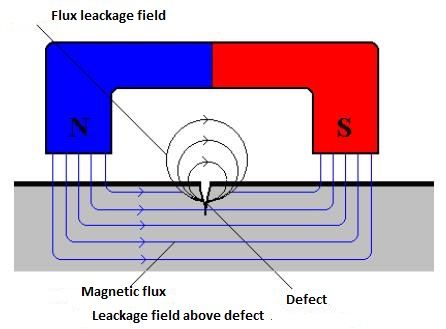

鐵磁性材料工件被磁化后,由于不連續性的存在,使工件表面和近表面的磁感應線發生局部 畸變而產生漏磁場,漏磁場吸附工件表面的磁粉,形成在合適光照下目視可見的磁痕,從而顯示出不連續性的位置、形狀和大小。磁軛法利用電磁粉探傷儀與工件形成閉合磁路,從而對工件實施縱向磁化的方法。

值得注意的是在磁化時要計量出磁場的大小是非常困難的,所以在實用中采用磁粉探傷儀磁化時的提升力來衡量磁化強度的大小,這邊涉及提升力試塊的使用。上海峰志儀器有限公司現貨銷售美國磁通磁粉探傷儀。

磁粉探傷儀提升力的意義

提升力,是指電磁粉探傷儀通電時對鐵磁性材料工件探傷的磁粉探傷儀吸引力。

需要強調的是,這里所指 的提升力是指磁粉探傷儀腿在標準允許的大極間距時的提升力,而非兩磁軛腿平行時的提升力,很多操作人員在測試磁粉探傷儀提升力時并沒有注意到這一點。

提升力是電磁體重要的參數之一,它反映了磁體對工件的磁化能力。可以說磁粉探傷儀提升力直接影響磁粉探傷靈敏度。

標準中對于不同類型的電磁粉探傷儀的提升力的要求是不同的:

交流電磁粉探傷儀至少應有44N的提升力;直流電磁粉探傷儀至少應有177N的提升力;交叉磁粉探傷儀至少應有118N的提升力。

海洋鋼結構磁粉檢測使用的主要是交流電磁粉探傷儀。在使用時,交流電磁粉探傷儀的兩磁腿間距應控制在50mm-150mm之間,檢測的有效區域為兩極連線兩側各50mm范圍內,并且當使用磁粉探傷儀大間距時,交流電磁粉探傷儀至少應有44N(4.5kg)的提升力。

根據ASTME709規定電磁粉探傷儀的提升力至少每半年校驗一次,并且每次出現損壞或檢修后都應重新進行校驗。

影響磁粉探傷儀檢測靈敏度的因素

1磁粉探傷儀提升力的影響

我們在用磁粉探傷儀進行磁粉檢測之前,必要步驟就是測試提升力,只有在提升力滿足要求的情況下,此儀器才可以使用。所以說,滿足要求的提升力是滿足靈敏度的必要條件遙而提升力達到要求,靈敏度未必就百分百達到要求袁靈敏度還受其他條件的影響。

2磁粉檢測耗材的影響

對于磁粉檢測靈敏度, 磁粉檢測耗材是除磁粉探傷儀 設備之外的第二大影響因素,如反差劑是否使用,反差劑的噴灑厚度,在必要使用反差劑提供背景反差的時候應使用反差劑來增強反差,海洋石油鋼結構焊縫的磁粉檢驗主要使用白色反差劑和黑色磁懸液,反差劑的厚度一般在25-50um之間。

磁懸液的濃度更是有嚴格的要求,每天或每8小時或每次配置新的磁懸液時都應測定其濃度,并且在使用前要搖勻。

ASTME709規定,非熒光磁粉磁懸液的濃度為1.2-2.4ml/100ml,熒光磁粉磁懸液的濃度為0.1-0.4ml/100ml,磁懸液的濃度測試應使用梨型瓶測試,并且注意測試熒光磁粉磁懸液和非熒光磁粉磁懸液的梨型瓶并非是同一個,兩者細分刻度是有區別的,應用磁粉檢測靈敏度試片可以測定磁粉設備和磁懸液的系統靈敏度,并且可以找到一個佳的磁懸液濃度范圍,這個范圍必須包含在標準允許的范圍之內。

3 磁粉探傷儀腿間距的影響

在探傷時電磁粉探傷儀向工件施加一個外加磁場,使得工件局部也產生一定的磁場,外加磁場越大,則表面缺陷產生的漏磁場越強,探傷靈敏度越高,此時應該注意,當磁場大到一定程度的時候,并不是越大越好,因為過大的漏磁場會造成過顯示,影響真假缺陷的辨別。

按ASTME709要求,當電磁粉探傷儀的磁極間距為50至100mm時,交流電磁粉探傷儀的提升力至少應為44N。

從這里我們可以看出磁極間距對提升力的大小是有影響的。

當磁路中產生的磁通一定時,由于磁阻的影響,工件表面的磁場強度會隨磁粉探傷儀兩極間距變大而減弱。

通常規定,交流磁粉探傷儀的磁間距控制在50至150mm為佳,并且磁粉探傷儀的兩條腿必須是可調節的,靈活的。

4磁粉探傷儀不同放置的影響

在海洋鋼結構磁粉檢驗中,磁粉探傷儀的各種不同放置

形式會在磁粉探傷儀的提升力上有不同的反應。

磁頭與工件盡可能保持面接觸,面接觸磁化能力強,線接觸磁化能力較弱,有可能達不到規定的提升力或靈敏度,點接觸磁化能力弱。

為了檢查焊縫的縱向缺陷,磁粉探傷儀應該橫跨且垂直于焊縫;為了檢查焊縫的橫向缺陷,磁粉探傷儀應該放置在大致與焊縫平行的方向上。在建造過程中,應用磁粉檢驗檢測各種角度的缺陷。

即至少沿兩個互相垂直的方向磁化被檢工件,對于縱向探傷,磁粉探傷儀應兩腳分開并垂直于焊縫;對于橫向探傷,磁粉探傷儀定位應基本上平行于焊縫。

5 磁粉探傷儀與工件間隙的影響

考慮到檢測時可能有的氧化皮、鐵銹、漆層等耦合不良,磁極與工件會產生間隙,導致耦合不良。

隨著磁極和工件的間隙增大,使得工件上的感應磁場減弱,提升力下降,靈敏度也就減弱。

可以認為提升力能較好地反映出磁化不足,在檢測時,可以感覺磁粉探傷儀對工件的提升力度,若相差較大,可以認為這時磁化肯定不符合靈敏度要求。

添加微信咨詢!

添加微信咨詢!